Từ căn bếp gia đình đến các nhà máy công nghiệp, từ siêu thị đến các kho vận, hình ảnh những chiếc rổ nhựa, sóng nhựa đã trở nên vô cùng quen thuộc. Chúng đóng vai trò không thể thiếu trong việc lưu trữ, vận chuyển và trưng bày hàng hóa.

Vậy bạn có bao giờ tự hỏi, làm thế nào để sản xuất ra hàng triệu chiếc rổ nhựa có kích thước, kiểu dáng và chất lượng đồng nhất một cách nhanh chóng? Câu trả lời nằm ở yếu tố cốt lõi, là “trái tim” của toàn bộ dây chuyền: một bộ khuôn mẫu chính xác.

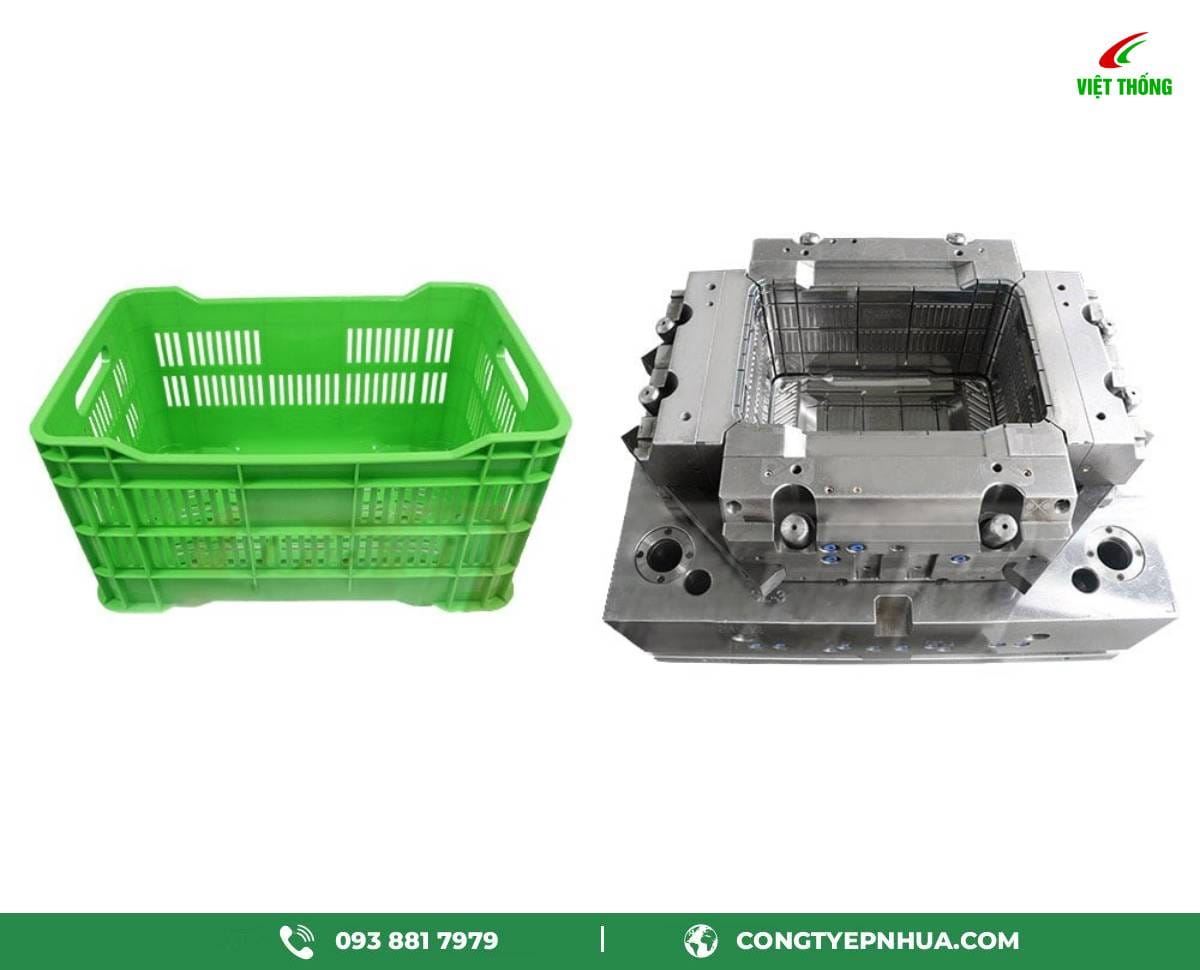

Gia công khuôn rổ nhựa là quá trình thiết kế, chế tạo và hoàn thiện một bộ khuôn bằng kim loại (thường là thép cường độ cao) để định hình nhựa nóng chảy thành sản phẩm rổ nhựa hoàn chỉnh thông qua máy ép phun.

Tầm quan trọng của việc gia công khuôn nhựa mẫu là không thể bàn cãi. Một bộ khuôn chất lượng sẽ quyết định trực tiếp đến:

-

Chất lượng sản phẩm: Độ sắc nét, tính thẩm mỹ, độ bền và sự đồng đều của rổ nhựa.

-

Hiệu suất sản xuất: Khuôn tốt giúp chu kỳ ép nhanh, giảm thiểu lỗi, tăng năng suất.

-

Chi phí: Tối ưu hóa thiết kế khuôn giúp tiết kiệm nguyên vật liệu và giảm giá thành sản phẩm.

Hãy cùng chúng tôi khám phá quy trình 8 bước chuyên nghiệp để tạo ra một bộ khuôn rổ nhựa hoàn hảo.

QUY TRÌNH 8 BƯỚC GIA CÔNG KHUÔN RỔ NHỰA CHUẨN QUỐC TẾ

Để đảm bảo mỗi bộ khuôn xuất xưởng đều đạt độ chính xác tuyệt đối và tuổi thọ cao, chúng tôi tuân thủ một quy trình gia công nghiêm ngặt gồm 8 bước sau:

Bước 1: Tiếp nhận yêu cầu & Tư vấn chuyên sâu (Consultation)

Mọi dự án đều bắt đầu từ ý tưởng của khách hàng. Bạn chỉ cần cung cấp mẫu rổ có sẵn, bản vẽ phác thảo, hoặc các yêu cầu cụ thể về kích thước, tải trọng, mục đích sử dụng. Đội ngũ kỹ sư của chúng tôi sẽ:

-

Phân tích tính khả thi của thiết kế.

-

Tư vấn lựa chọn vật liệu nhựa phù hợp (PP, HDPE,…) để đảm bảo độ bền và an toàn.

-

Đề xuất các phương án tối ưu hóa thiết kế để tăng độ cứng, giảm trọng lượng và tiết kiệm chi phí.

-

Dự toán chi phí và thời gian thực hiện sơ bộ.

Bước 2: Thiết kế khuôn 2D & 3D (Mold Design)

Từ những yêu cầu đã thống nhất, các kỹ sư sẽ tiến hành thiết kế trên phần mềm chuyên dụng (SolidWorks, CATIA, UG/NX…).

-

Thiết kế sản phẩm 3D: Dựng mô hình rổ nhựa 3D chi tiết, hoàn chỉnh.

-

Thiết kế khuôn 3D: Đây là giai đoạn quan trọng nhất, bao gồm:

-

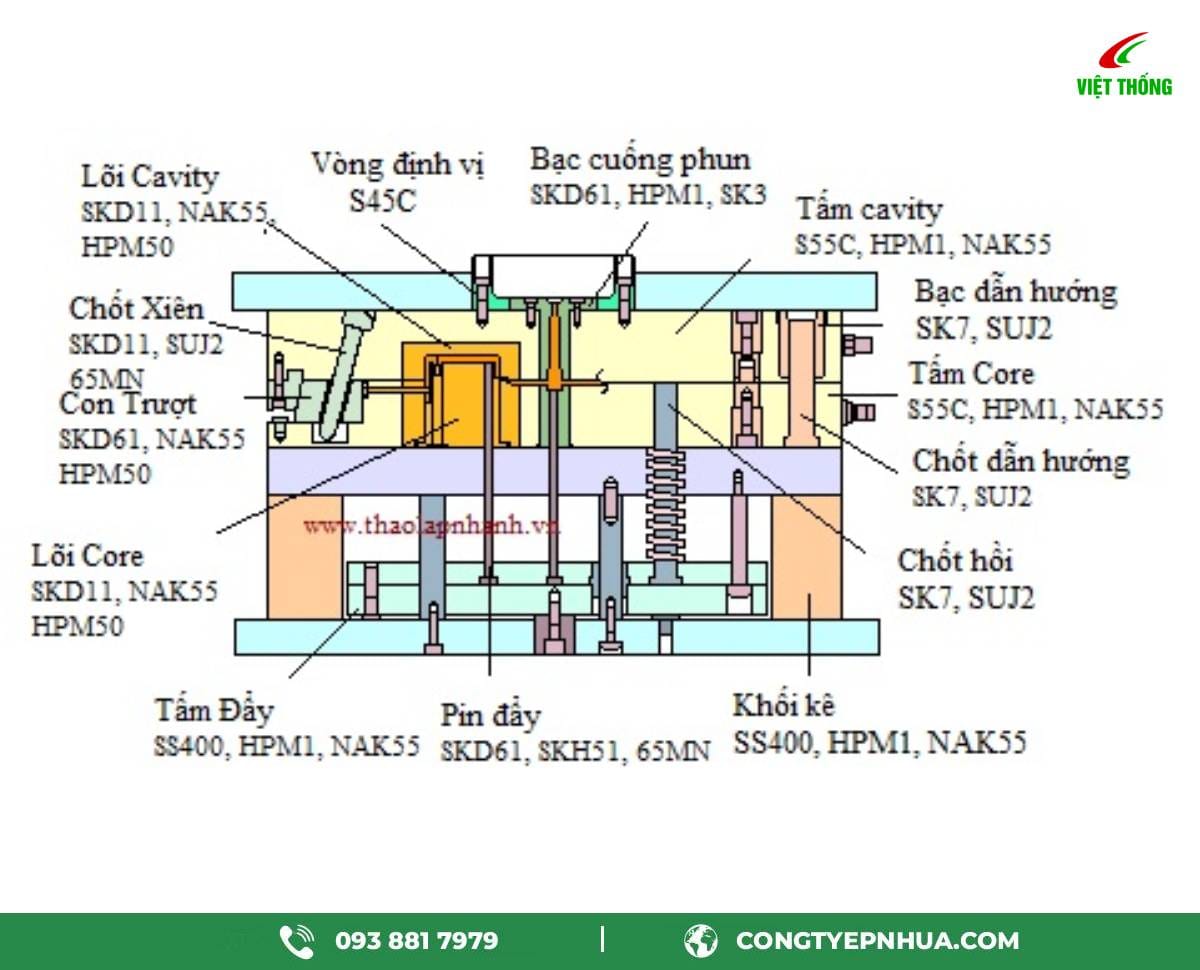

Tách khuôn thành 2 nửa: lõi khuôn (core) và lòng khuôn (cavity).

-

Thiết kế các hệ thống trọng yếu: hệ thống kênh dẫn nhựa (Runner), hệ thống làm mát (Cooling), hệ thống đẩy sản phẩm (Ejector) và hệ thống thoát khí (Venting).

-

-

Xuất bản vẽ 2D: Tạo bản vẽ kỹ thuật chi tiết cho từng linh kiện của khuôn để chuyển sang bộ phận gia công.

Bước 3: Lập trình gia công CNC (CAM Programming)

Dựa trên mô hình 3D, kỹ sư CAM sẽ lập trình các đường chạy dao tối ưu cho máy CNC, đảm bảo quá trình gia công diễn ra nhanh chóng, chính xác và an toàn.

Bước 4: Gia công cơ khí chính xác (CNC Machining)

Các phôi thép được đưa vào gia công trên hệ thống máy móc hiện đại:

-

Phay CNC: Tạo hình các bề mặt phức tạp của lòng và lõi khuôn với độ chính xác cao.

-

Tiện CNC: Gia công các chi tiết dạng tròn như chốt đẩy, bạc cuống phun.

-

Xung điện (EDM) / Cắt dây (Wire-cut EDM): Xử lý các góc cạnh sắc nét, hốc sâu, logo hoặc các chi tiết phức tạp mà máy phay không thể tiếp cận.

-

Mài phẳng: Đảm bảo bề mặt lắp ghép của các tấm khuôn đạt độ phẳng và độ khít tuyệt đối.

Bước 5: Nhiệt luyện & Đánh bóng (Heat Treatment & Polishing)

Sau khi gia công thô, các chi tiết quan trọng của khuôn sẽ được nhiệt luyện để tăng độ cứng, khả năng chịu mài mòn và kéo dài tuổi thọ. Tiếp theo, bề mặt lòng khuôn được đánh bóng đến độ bóng gương, giúp sản phẩm rổ nhựa có bề mặt láng mịn và dễ dàng tách khỏi khuôn.

Bước 6: Lắp ráp & Hiệu chỉnh (Assembly & Fitting)

Các chi tiết sau khi gia công và xử lý bề mặt sẽ được các kỹ thuật viên lành nghề lắp ráp thành một bộ khuôn hoàn chỉnh. Quá trình này đòi hỏi sự tỉ mỉ để đảm bảo mọi bộ phận hoạt động trơn tru và ăn khớp với nhau một cách hoàn hảo.

Bước 7: Thử khuôn & Tối ưu hóa (Mold Trial & Optimization)

Khuôn được lắp lên máy ép phun nhựa để tiến hành ép thử sản phẩm đầu tiên. Chúng tôi sẽ kiểm tra kỹ lưỡng sản phẩm mẫu về kích thước, ngoại quan, và các lỗi tiềm ẩn (ba vớ, thiếu liệu, cong vênh…). Dựa trên kết quả, các thông số ép phun và bộ khuôn sẽ được tinh chỉnh lần cuối cho đến khi sản phẩm đạt chất lượng 100% theo yêu cầu.

Bước 8: Bàn giao & Bảo hành (Delivery & Warranty)

Sau khi khách hàng duyệt mẫu sản phẩm cuối cùng, chúng tôi sẽ tiến hành bàn giao bộ khuôn hoàn chỉnh cùng chính sách bảo hành, bảo trì rõ ràng, cam kết đồng hành cùng khách hàng trong suốt quá trình sản xuất.

CÁC YẾU TỐ KỸ THUẬT QUYẾT ĐỊNH CHẤT LƯỢNG KHUÔN RỔ NHỰA

Một bộ khuôn tốt không chỉ đến từ quy trình chuẩn mà còn phụ thuộc vào các quyết định kỹ thuật then chốt sau:

-

Vật liệu làm khuôn:

-

Thép P20, 2311, 2738: Phổ biến nhất, cân bằng tốt giữa độ cứng, khả năng gia công và giá thành, phù hợp cho hầu hết các loại rổ nhựa.

-

Thép NAK80, 2316: Dòng thép chống gỉ, độ bóng cao, chuyên dùng cho các sản phẩm yêu cầu tính thẩm mỹ cao và môi trường sản xuất có độ ẩm.

-

-

Tối ưu thiết kế sản phẩm:

-

Độ dày thành đồng đều: Giúp nhựa điền đầy và sản phẩm không bị cong vênh khi làm nguội.

-

Gân tăng cứng: Bố trí hợp lý để rổ chịu lực tốt hơn mà không cần làm thành quá dày.

-

Góc thoát khuôn (Draft Angle): Yếu tố cực kỳ quan trọng giúp sản phẩm dễ dàng “trượt” ra khỏi khuôn mà không bị kẹt hay trầy xước.

-

-

Hệ thống làm mát (Cooling System): Một hệ thống làm mát được thiết kế tối ưu sẽ giúp rút ngắn chu kỳ ép, tăng năng suất và đảm bảo sản phẩm nguội đều, không bị biến dạng.

-

Hệ thống kênh dẫn nhựa (Runner System):

-

Cold Runner (Kênh dẫn nguội): Chi phí làm khuôn thấp hơn, phù hợp cho sản xuất số lượng không quá lớn. Nhược điểm là tốn nhựa và để lại cuống nhựa trên sản phẩm.

-

Hot Runner (Kênh dẫn nóng): Chi phí đầu tư ban đầu cao hơn nhưng là lựa chọn tối ưu cho sản xuất hàng loạt. Giúp tiết kiệm nhựa, chu kỳ ép nhanh, chất lượng sản phẩm đồng đều và không có cuống nhựa.

-

TIÊU CHÍ LỰA CHỌN ĐƠN VỊ GIA CÔNG KHUÔN RỔ NHỰA UY TÍN

Để đảm bảo khoản đầu tư của bạn là xứng đáng, hãy lựa chọn đối tác dựa trên các tiêu chí sau:

-

Kinh nghiệm và Năng lực: Ưu tiên các đơn vị có nhiều năm kinh nghiệm và đã thực hiện nhiều dự án khuôn rổ nhựa, sóng nhựa tương tự.

-

Hệ thống máy móc hiện đại: Đảm bảo đơn vị sở hữu đầy đủ các máy CNC phay, tiện, xung, cắt dây… có độ chính xác cao.

-

Đội ngũ kỹ sư giỏi: Con người là yếu tố then chốt, quyết định đến chất lượng thiết kế và khả năng giải quyết vấn đề.

-

Quy trình làm việc chuyên nghiệp: Cần có hợp đồng rõ ràng, cam kết về tiến độ và chất lượng.

-

Chính sách bảo hành, hỗ trợ: Một đơn vị uy tín luôn có chính sách bảo hành, bảo trì khuôn rõ ràng để đảm bảo quyền lợi cho khách hàng.

KẾT LUẬN

Đầu tư vào một bộ khuôn rổ nhựa chất lượng chính là đầu tư vào nền tảng vững chắc cho hoạt động sản xuất của doanh nghiệp. Một bộ khuôn chính xác, bền bỉ không chỉ tạo ra sản phẩm đẹp mà còn giúp bạn tiết kiệm chi phí, nâng cao năng lực cạnh tranh trên thị trường.

Đừng để một bộ khuôn kém chất lượng ảnh hưởng đến toàn bộ hoạt động sản xuất của bạn.

Kêu gọi hành động (Call to Action):

Hãy liên hệ ngay với chúng tôi để nhận tư vấn miễn phí và báo giá chi tiết cho dự án gia công khuôn rổ nhựa của bạn!

Hotline: 093 881 7979

Email: congtyvietthong@gmail.com

Địa chỉ: 130C Tô Ngọc Vân, Khu phố 41, Phường Thới An, Tp.HCM

CÂU HỎI THƯỜNG GẶP (FAQ)

Thời gian gia công một bộ khuôn rổ nhựa mất bao lâu?

Tùy thuộc vào độ phức tạp và kích thước của rổ, thời gian trung bình để hoàn thiện một bộ khuôn dao động từ 25 đến 45 ngày.

Chi phí gia công khuôn rổ nhựa là bao nhiêu?

Chi phí phụ thuộc vào nhiều yếu tố: kích thước khuôn, loại thép sử dụng, độ phức tạp của sản phẩm, hệ thống kênh dẫn (nóng/nguội)… Vui lòng liên hệ trực tiếp để chúng tôi có thể khảo sát và đưa ra báo giá chính xác nhất.

Tuổi thọ của một bộ khuôn là bao nhiêu?

Với vật liệu thép phù hợp và quy trình bảo dưỡng tốt, một bộ khuôn rổ nhựa có thể đạt tuổi thọ từ 500.000 đến hơn 1.000.000 lần ép.

Sự khác biệt giữa kênh dẫn nóng và kênh dẫn nguội là gì? Tôi nên chọn loại nào?

Kênh dẫn nguội có chi phí làm khuôn rẻ hơn nhưng lãng phí nhựa. Kênh dẫn nóng có chi phí cao hơn nhưng tiết kiệm nhựa, cho chu kỳ ép nhanh và chất lượng sản phẩm cao hơn. Nếu bạn sản xuất số lượng lớn và liên tục, chúng tôi khuyên bạn nên đầu tư vào hệ thống kênh dẫn nóng.