Khám phá chi tiết về khuôn 3 tấm: định nghĩa, cấu tạo các bộ phận, nguyên lý hoạt động, ưu nhược điểm và ứng dụng trong ngành ép nhựa. Bài viết cung cấp kiến thức toàn diện cho người mới bắt đầu và kỹ sư.

Giới thiệu chung về khuôn ép nhựa và khuôn 3 tấm

Trong ngành công nghiệp sản xuất hiện đại, khuôn ép nhựa đóng vai trò là “trái tim”, quyết định đến hình dạng, chất lượng và giá thành của hàng triệu sản phẩm nhựa chúng ta sử dụng hàng ngày. Từ những chi tiết nhỏ trong thiết bị điện tử đến các bộ phận phức tạp của ô tô, xe máy, tất cả đều cần đến những bộ khuôn được thiết kế chính xác.

Trong thế giới đa dạng của khuôn ép nhựa, khuôn 3 tấm nổi lên như một giải pháp kỹ thuật ưu việt cho nhiều ứng dụng đặc thù. Vậy khuôn 3 tấm là gì? Nó có cấu tạo ra sao và vận hành khác biệt như thế nào so với các loại khuôn khác?

Bài viết này của Cơ sở ép nhựa Việt Thống sẽ cung cấp cho bạn cái nhìn chi tiết và dễ hiểu nhất, từ định nghĩa cơ bản đến nguyên lý hoạt động phức tạp, giúp bạn nắm vững kiến thức về loại khuôn quan trọng này.

Khuôn 3 Tấm Là Gì?

Khuôn 3 tấm là một loại khuôn ép phun được thiết kế đặc biệt để có hai mặt phân khuôn, tạo ra hai khoảng mở trong một chu trình ép. Một khoảng mở dùng để lấy sản phẩm ra ngoài, và khoảng mở còn lại có chức năng tự động tách và loại bỏ hệ thống kênh dẫn nhựa (runner).

Điểm khác biệt cốt lõi này mang lại khả năng tự động hóa cao và sự linh hoạt trong thiết kế mà khuôn 2 tấm truyền thống không thể đáp ứng.

So sánh nhanh giữa Khuôn 3 Tấm và Khuôn 2 Tấm:

| Tiêu chí | Khuôn 2 Tấm | Khuôn 3 Tấm |

| Mặt phân khuôn | Chỉ có 1 mặt phân khuôn. | Có 2 mặt phân khuôn ép nhựa. |

| Kênh dẫn nhựa | Dính liền với sản phẩm khi lấy ra. | Tự động tách rời khỏi sản phẩm. |

| Cấu tạo | Đơn giản hơn. | Phức tạp, nhiều chi tiết hơn. |

| Ứng dụng | Phù hợp sản phẩm đơn giản, cổng nhựa ở biên dạng. | Phù hợp sản phẩm phức tạp, yêu cầu cổng nhựa ở nhiều vị trí, tự động hóa cao. |

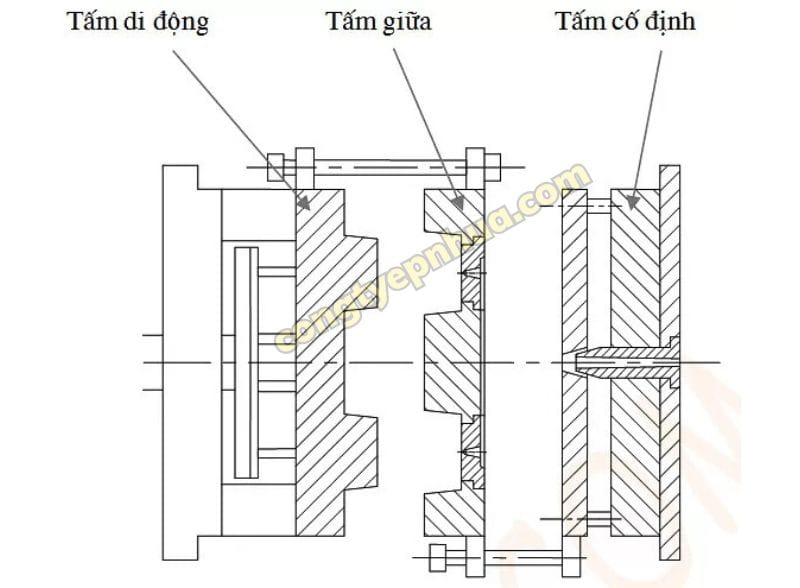

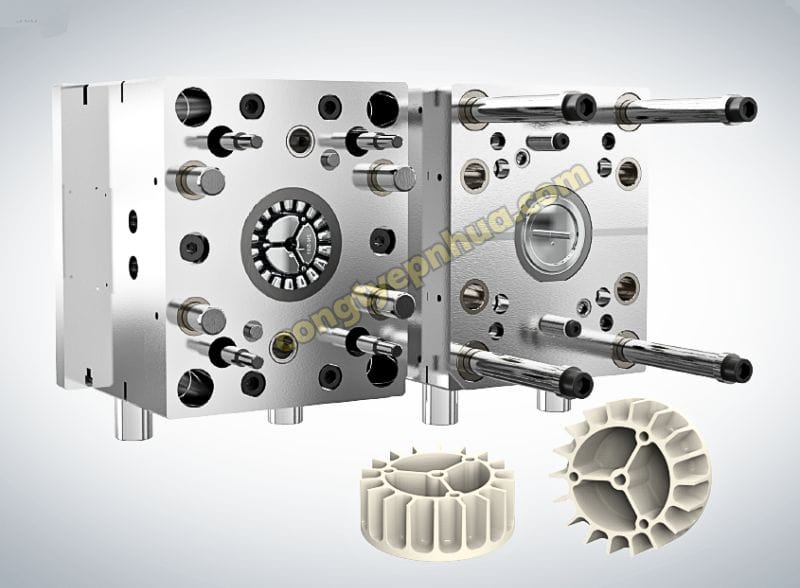

Cấu Tạo Chi Tiết Của Khuôn 3 Tấm

Để hiểu rõ về khuôn 3 tấm, chúng ta cần nắm được cấu trúc của nó. Về cơ bản, khuôn được chia thành 3 cụm tấm chính:

- Cụm tấm cố định (Phía tĩnh): Phần khuôn được gắn vào tấm cố định của máy ép nhựa.

- Cụm tấm di động (Phía động): Phần khuôn được gắn vào tấm di động của máy ép nhựa, thực hiện chuyển động đóng/mở.

- Cụm tấm trung gian: Nằm giữa hai cụm trên, có chức năng chính là giật và tách kênh dẫn nhựa.

Dưới đây là các bộ phận chi tiết tạo nên một bộ khuôn 3 tấm hoàn chỉnh:

Các bộ phận phía cố định

- Tấm kẹp cố định: Dùng để kẹp chặt phần khuôn cố định lên máy ép.

- Vòng định vị & Bạc cuống phun: Vòng định vị giúp khuôn và vòi phun của máy ép đồng tâm. Bạc cuống phun là nơi nhựa nóng chảy được bơm vào khuôn.

- Tấm khuôn cái (Cavity Plate): Chứa một nửa lòng khuôn định hình sản phẩm (phần cái).

- Tấm giật đuôi keo (Runner Stripper Plate): Tấm đặc trưng của khuôn 3 tấm, có nhiệm vụ giữ và tách hệ thống kênh dẫn nhựa ra khỏi sản phẩm.

- Chốt dẫn hướng & Bạc dẫn hướng: Đảm bảo hai nửa khuôn di chuyển và kết hợp với nhau một cách chính xác.

Các bộ phận phía di động

- Tấm khuôn đực (Core Plate): Chứa nửa lòng khuôn còn lại (phần lõi).

- Tấm đỡ: Tăng cường độ cứng vững cho tấm khuôn đực.

- Gối đỡ và các thanh đệm: Tạo ra không gian cần thiết cho hệ thống đẩy hoạt động.

- Cụm tấm đẩy: Bao gồm tấm kẹp pin, tấm đẩy, pin đẩy, chốt hồi và lò xo. Hệ thống này có nhiệm vụ đẩy sản phẩm hoàn thiện ra khỏi khuôn.

Các chi tiết đặc thù của khuôn 3 tấm

- Bulong kẹp (Parting Lock): Dùng để khóa tạm thời tấm giật đuôi keo và tấm khuôn cái trong giai đoạn đầu của quá trình mở khuôn.

- Chốt giữ đuôi keo (Runner Pin): Giữ lại phần kênh dẫn nhựa trên tấm giật keo.

- Ty kéo (Puller Bolt): Có nhiệm vụ kéo cụm tấm trung gian khi khuôn mở.

Nguyên Lý Hoạt Động Của Khuôn 3 Tấm

Nguyên lý hoạt động của khuôn 3 tấm là một chuỗi các chuyển động được tính toán chính xác. Dưới đây là 6 bước cơ bản trong một chu trình ép:

- Bước 1: Đóng khuôn và Phun nhựa

Máy ép đẩy phần khuôn di động tiến vào, đóng chặt cả 3 cụm tấm lại với nhau. Nhựa nóng chảy được bơm từ máy ép, đi qua bạc cuống phun và lấp đầy hệ thống kênh dẫn cũng như lòng khuôn. - Bước 2: Quá trình làm nguội

Hệ thống làm mát trong khuôn ép nhựa hoạt động để hạ nhiệt độ, giúp nhựa đông đặc và định hình theo đúng biên dạng sản phẩm. - Bước 3: Mở khuôn – Tách kênh dẫn

Đây là giai đoạn khác biệt nhất. Khi khuôn bắt đầu mở, nhờ cơ cấu ty kéo, khoảng hở đầu tiên xuất hiện giữa tấm khuôn cái và tấm giật đuôi keo. Hệ thống kênh dẫn nhựa bị các chốt giữ lại trên tấm giật, trong khi sản phẩm vẫn còn dính ở phần khuôn đực. Khoảng mở này tách kênh dẫn ra khỏi sản phẩm. - Bước 4: Mở khuôn – Lấy sản phẩm

Sau khi tách kênh dẫn, khuôn tiếp tục mở ở mặt phân khuôn chính (giữa tấm khuôn cái và tấm khuôn đực), tạo ra khoảng trống đủ lớn để lấy sản phẩm. - Bước 5: Đẩy sản phẩm và kênh dẫn

Hệ thống đẩy ở phía di động kích hoạt, các pin đẩy sẽ đẩy sản phẩm ra khỏi khuôn. Đồng thời, tấm giật đuôi keo cũng đẩy phần kênh dẫn nhựa ra ngoài. - Bước 6: Đóng khuôn và bắt đầu chu trình mới

Sau khi sản phẩm và kênh dẫn được lấy ra, máy ép sẽ đóng khuôn lại để bắt đầu một chu trình sản xuất mới.

Ưu và Nhược Điểm Của Khuôn 3 Tấm

Việc lựa chọn sử dụng khuôn 3 tấm cần dựa trên sự cân nhắc kỹ lưỡng về ưu và nhược điểm của nó.

Ưu điểm

- Tự động tách đuôi keo: Đây là ưu điểm lớn nhất, giúp loại bỏ công đoạn cắt đuôi keo thủ công, tiết kiệm chi phí nhân công, giảm thời gian sản xuất và đảm bảo tính thẩm mỹ đồng đều cho sản phẩm.

- Linh hoạt trong thiết kế cổng vào nhựa (Gate): Cho phép đặt cổng nhựa ở hầu hết mọi vị trí trên bề mặt sản phẩm, đặc biệt là các vị trí trung tâm, giúp dòng chảy nhựa cân bằng hơn.

- Thích hợp cho khuôn nhiều lòng (Multi-cavity): Dễ dàng thiết kế hệ thống kênh dẫn cân bằng để điền đầy đồng thời nhiều sản phẩm, đảm bảo chất lượng đồng đều.

- Cải thiện chất lượng sản phẩm: Rất lý tưởng cho các sản phẩm yêu cầu cổng phun dạng điểm (pin-point gate), giúp vết cổng nhỏ và dễ dàng che giấu, tăng tính thẩm mỹ.

Nhược điểm

- Kết cấu phức tạp: Việc thiết kế, chế tạo và bảo trì khuôn 3 tấm đòi hỏi kỹ thuật và độ chính xác cao hơn so với khuôn 2 tấm.

- Chi phí cao hơn: Do kết cấu phức tạp và tốn nhiều vật liệu hơn, chi phí đầu tư ban đầu cho khuôn 3 tấm thường cao hơn đáng kể.

- Chu kỳ ép có thể dài hơn: Do hành trình mở khuôn dài hơn để thực hiện hai lần tách.

- Kích thước khuôn lớn hơn: Yêu cầu máy ép nhựa phải có hành trình mở lớn hơn và lực kẹp phù hợp.

- Lãng phí nhựa: Hệ thống kênh dẫn của khuôn 3 tấm thường lớn và phức tạp hơn, dẫn đến lượng nhựa thải (đuôi keo) nhiều hơn.

Khi Nào Nên Sử Dụng Khuôn 3 Tấm?

Dựa trên những phân tích trên, Cơ sở ép nhựa Việt Thống khuyến nghị sử dụng khuôn 3 tấm trong các trường hợp sau:

- Khi sản phẩm yêu cầu cổng phun phải đặt ở trung tâm hoặc các vị trí đặc biệt trên bề mặt để đảm bảo dòng chảy và ngoại quan.

- Đối với các sản phẩm có thành mỏng, diện tích lớn, cần nhiều điểm phun để nhựa điền đầy hoàn toàn lòng khuôn.

- Khi sản xuất hàng loạt với số lượng cực lớn, cần tối ưu hóa quy trình bằng cách tự động hóa hoàn toàn việc tách đuôi keo.

- Sử dụng cho các bộ khuôn nhiều lòng sản phẩm (multi-cavity) để đảm bảo sự cân bằng dòng chảy giữa các lòng khuôn.

- Khi yêu cầu về thẩm mỹ của sản phẩm rất cao, không cho phép có vết cổng nhựa ở các cạnh bên.

Kết Luận

Khuôn 3 tấm là một giải pháp kỹ thuật tiên tiến và hiệu quả trong ngành công nghiệp ép nhựa. Mặc dù có chi phí đầu tư cao và kết cấu phức tạp, những lợi ích về tự động hóa, sự linh hoạt trong thiết kế và chất lượng sản phẩm vượt trội mà nó mang lại là không thể phủ nhận, đặc biệt trong sản xuất quy mô lớn.

Việc hiểu rõ cấu tạo và nguyên lý hoạt động của khuôn 3 tấm sẽ giúp các doanh nghiệp đưa ra lựa chọn đúng đắn, tối ưu hóa quy trình sản xuất và nâng cao khả năng cạnh tranh.

Nếu bạn đang có nhu cầu thiết kế, gia công khuôn mẫu hoặc tìm kiếm một đối tác ép nhựa uy tín, đừng ngần ngại liên hệ với Cơ sở ép nhựa Việt Thống. Với đội ngũ kỹ sư giàu kinh nghiệm và hệ thống máy móc hiện đại, chúng tôi tự tin mang đến những giải pháp khuôn mẫu và sản phẩm nhựa chất lượng cao, đáp ứng mọi yêu cầu khắt khe nhất của bạn.